Absztrakt: Ahogy a tranzisztorok mérete folyamatosan csökken, az ostyagyártási folyamat egyre bonyolultabbá válik, és egyre magasabbak a követelmények a félvezető nedves tisztítási technológiával szemben. A hagyományos félvezető tisztítási technológián alapuló cikk bemutatja a korszerű félvezetőgyártás szelettisztítási technológiáját és a különböző tisztítási eljárások tisztítási elveit. A gazdaságosság és a környezetvédelem szempontjából az ostyatisztítási folyamat technológia fejlesztése jobban megfelelhet a fejlett ostyagyártás igényeinek.

0 Bevezetés A tisztítási folyamat fontos láncszem a teljes félvezető-gyártási folyamatban, és a félvezető eszközök teljesítményét és teljesítményét befolyásoló egyik fontos tényező. A chip gyártási folyamatában bármilyen szennyeződés befolyásolhatja a félvezető eszközök teljesítményét, és akár meghibásodást is okozhat [1-2]. Ezért a forgácsgyártás során szinte minden folyamat előtt és után tisztítási eljárásra van szükség a felületi szennyeződések eltávolítására és az ostya felületének tisztaságának biztosítására, amint az 1. ábrán látható. , amely az összes chipgyártási folyamat mintegy 30%-át teszi ki.

Az ultranagy méretű integrált áramkörök fejlesztésével a chip folyamat csomópontjai 28 nm-es, 14 nm-es és még fejlettebb csomópontokba léptek, az integráció tovább nőtt, a vonal szélessége tovább csökkent, és a folyamatfolyamat összetettebbé vált [ 3]. A fejlett csomóponti chipgyártás érzékenyebb a szennyeződésekre, és a szennyeződések tisztítása kis méretű körülmények között nehezebb, ami a tisztítási folyamat lépéseinek növekedéséhez vezet, így a tisztítási folyamat összetettebbé, fontosabbá és nagyobb kihívást jelent [4-5] . A 90 nm-es chipek tisztítási folyamata körülbelül 90 lépésből áll, a 20 nm-es chipek tisztítási folyamata pedig elérte a 215 lépést. Ahogy a chipgyártás belép a 14 nm-es, 10 nm-es és még ennél is magasabb csomópontokba, a tisztítási folyamatok száma tovább fog növekedni, ahogy az a 2. ábrán is látható.

1 Bevezetés a félvezető tisztítási folyamatba

A tisztítási folyamat az ostya felületén lévő szennyeződések eltávolításának folyamata kémiai kezeléssel, gázzal és fizikai módszerekkel. A félvezető gyártási folyamat során a szelet felületén lévő szennyeződések, például részecskék, fémek, szerves anyagok és természetes oxidréteg befolyásolhatják a félvezető eszköz teljesítményét, megbízhatóságát és egyenletes hozamát [6-8].

A tisztítási folyamat hídnak mondható a különböző ostyagyártási folyamatok között. Például a tisztítási eljárást a bevonási folyamat előtt, a fotolitográfiás eljárás előtt, a maratási eljárás után, a mechanikai őrlési eljárás után, sőt az ionbeültetési eljárás után is alkalmazzák. A tisztítási folyamat nagyjából két típusra osztható, nevezetesen nedves tisztításra és száraz tisztításra.

1.1 Nedves tisztítás

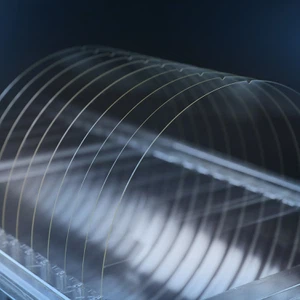

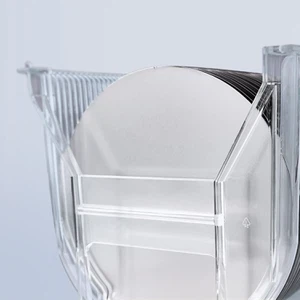

A nedves tisztítás során vegyi oldószereket vagy ionmentesített vizet kell használni az ostya tisztításához. Az eljárási módszer szerint a nedves tisztítás két típusra osztható: merítési módszerre és permetezési módszerre, amint az a 3. ábrán látható. A merítési módszer az ostya kémiai oldószerekkel vagy ionmentesített vízzel töltött tartálytartályba való merítése. Az immerziós módszer széles körben alkalmazott módszer, különösen néhány viszonylag érett csomópont esetében. A permetezési módszer az, hogy kémiai oldószereket vagy ionmentesített vizet permeteznek a forgó ostyára a szennyeződések eltávolítása érdekében. A merítési módszerrel egyszerre több ostyát is meg lehet dolgozni, míg a permetezéssel csak egy ostyát lehet egyszerre feldolgozni egy kezelőkamrában. A technológia fejlődésével egyre magasabbak a tisztítási technológiával szemben támasztott követelmények, és egyre elterjedtebb a permetezési mód alkalmazása.

1.2 Vegytisztítás

Ahogy a neve is sugallja, a vegytisztítás egy olyan eljárás, amely során nem használnak kémiai oldószereket vagy ionmentesített vizet, hanem gázt vagy plazmát használnak a tisztításhoz. A technológiai csomópontok folyamatos fejlődésével a tisztítási folyamatokkal szembeni követelmények egyre magasabbak [9-10], és a felhasználás aránya is növekszik. A nedves tisztítás során keletkező hulladékfolyadék is növekszik. A nedves tisztításhoz képest a vegytisztítás magas beruházási költségekkel, összetett berendezések üzemeltetésével és szigorúbb tisztítási feltételekkel jár. Néhány szerves anyag, valamint nitridek és oxidok eltávolítására azonban a száraz tisztítás nagyobb pontossággal és kiváló eredménnyel jár.

2 Nedves tisztítási technológia a félvezetőgyártásban A tisztítófolyadék különböző komponensei szerint a félvezetőgyártásban általánosan használt nedves tisztítási technológiát az 1. táblázat mutatja be.

2.1 DIW tisztítási technológia

A félvezetőgyártás nedves tisztítási folyamatában a leggyakrabban használt tisztítófolyadék az ionmentesített víz (DIW). A víz vezető anionokat és kationokat tartalmaz. Az ionmentesített víz eltávolítja a vízben lévő vezető ionokat, így a víz alapvetően nem vezetőképes. A félvezetőgyártásban a nyersvíz közvetlen felhasználása egyáltalán nem megengedett. Egyrészt a nyersvízben lévő kationok és ionok szennyezik az ostya eszközszerkezetét, másrészt az eszköz teljesítményének eltérését okozhatják. Például a nyersvíz reakcióba léphet az ostya felületén lévő anyaggal, hogy korrodálódjon, vagy akkumulátorkorróziót képezhet egyes fémekkel az ostyán, és közvetlen változást okozhat az ostya felületi ellenállásában, ami jelentős az ostya hozamának csökkenése vagy akár a közvetlen selejtezés. A félvezetőgyártás nedves tisztítási folyamatában a DIW két fő alkalmazási területe van.

(1) Csak DIW-t használjon az ostya felületének tisztítására. Különböző formák léteznek, például görgők, kefék vagy fúvókák, és a fő cél az ostya felületén lévő szennyeződések megtisztítása. A fejlett félvezető gyártási folyamatban a tisztítási módszer szinte mindig egy ostyás módszer, azaz egy kamrában egyszerre csak egy ostya tisztítható. A fentiekben bemutatjuk az egyetlen ostya tisztításának módszerét is. Az alkalmazott tisztítási módszer a centrifugálási módszer. Az ostya forgása során az ostya felületét hengerek, kefék, fúvókák stb. tisztítják. Ebben a folyamatban az ostya a levegőhöz dörzsölődik, ezáltal statikus elektromosság keletkezik. A statikus elektromosság hibákat okozhat az ostya felületén, vagy közvetlenül a készülék meghibásodását okozhatja. Minél magasabb a félvezető technológiai csomópont, annál magasabbak a követelmények a hibák kezelésére. Ezért a fejlett félvezetőgyártás DIW nedves tisztítási folyamatában magasabbak az eljárási követelmények. A DIW alapvetően nem vezetőképes, és a tisztítási folyamat során keletkező statikus elektromosságot nem lehet jól felszabadítani. Ezért a fejlett félvezetőgyártási folyamat csomópontjaiban a vezetőképesség növelése érdekében az ostya szennyeződése nélkül általában szén-dioxid gázt (CO2) kevernek a DIW-be. Az eltérő eljárási követelmények miatt néhány esetben ammóniagázt (NH3) kevernek a DIW-be.

(2) Tisztítsa meg a maradék tisztítófolyadékot az ostya felületéről. Ha más tisztítófolyadékot használ az ostya felületének tisztítására, a tisztítófolyadék használata után, amikor az ostya forog, bár a tisztítófolyadék nagy része kikerült, még mindig marad egy kis mennyiségű tisztítófolyadék az ostya felületén, és DIW szükséges az ostya felületének tisztításához. A DIW fő funkciója itt az ostya felületén lévő maradék tisztítófolyadék tisztítása. A tisztítófolyadék használata az ostya felületének tisztításához nem jelenti azt, hogy ezek a tisztítófolyadékok soha nem korrodálják az ostyát, de maratási sebességük meglehetősen alacsony, és a rövid távú tisztítás nem befolyásolja az ostyát. Ha azonban a maradék tisztítófolyadékot nem lehet hatékonyan eltávolítani, és a visszamaradt tisztítófolyadékot sokáig hagyjuk az ostya felületén maradni, akkor is korrodálja az ostya felületét. Ezen túlmenően, még ha a tisztítóoldat nagyon kevéssé korrodál is, az ostyában lévő maradék tisztítóoldat továbbra is redundáns, ami valószínűleg befolyásolja a készülék végső teljesítményét. Ezért az ostya tisztítóoldattal való megtisztítása után ügyeljen arra, hogy DIW-t használjon a maradék tisztítóoldat időben történő megtisztításához.

2.2 HF tisztítási technológia

Mint mindannyian tudjuk, a homokot maggá finomítják. A chipet számtalan faragvány alkotja egy kristályos szilícium ostyán. A chip fő alkotóeleme egykristályos szilícium. Az egykristályos szilícium felületén képződött természetes oxidréteg (SiO2) tisztításának legközvetlenebb és leghatékonyabb módja a HF (hidrogén-fluorid) tisztítása. Ezért elmondható, hogy a HF tisztítás a DIW után a második tisztítási technológia. A HF tisztítás hatékonyan tudja eltávolítani a természetes oxidréteget az egykristályos szilícium felületén, és a természetes oxidréteg felületére tapadt fém is feloldódik a tisztítóoldatban. Ugyanakkor a HF hatékonyan gátolja a természetes oxidfilm képződését is. Ezért a HF tisztítási technológia eltávolíthat néhány fémiont, természetes oxidréteget és néhány szennyező részecskét. A HF tisztítási technológiának azonban vannak elkerülhetetlen problémái is. Például a szilícium ostya felületén lévő természetes oxidréteg eltávolításakor néhány apró gödör marad a szilícium lapka felületén a korrodálás után, ami közvetlenül befolyásolja az ostya felületének érdességét. Ezenkívül a felületi oxidfilm eltávolítása közben a HF bizonyos fémeket is eltávolít, de egyes fémeket nem akarja, hogy a HF korrodálja őket. A félvezető technológiai csomópontok folyamatos fejlődésével egyre magasabbak a követelmények, hogy ezek a fémek ne legyenek HF-korrodálva, ami azt eredményezi, hogy a HF tisztítási technológiát nem lehet olyan helyeken alkalmazni, ahol használható lett volna. Ugyanakkor néhány fémet, amely a tisztítóoldatba kerül, és a természetes oxidfilm feloldódása során a szilícium ostya felületére tapad, a HF nem távolítja el könnyen, így ezek a szilícium lapka felületén maradnak. A fenti problémákra válaszul néhány továbbfejlesztett módszert javasoltak. Például hígítsa fel a HF-t amennyire csak lehetséges, hogy csökkentse a HF koncentrációját; Ha a HF-hez oxidálószert adunk, ezzel a módszerrel hatékonyan eltávolíthatjuk a természetes oxidréteg felületéhez tapadt fémet, és az oxidálószer oxidálja a felületen lévő fémet, így oxidok keletkeznek, amelyeket savas körülmények között könnyebb eltávolítani. Ugyanakkor a HF eltávolítja a korábbi természetes oxidréteget, és az oxidálószer oxidálja a felületen lévő egykristályos szilíciumot, hogy új oxidréteget képezzen, hogy megakadályozza a fém tapadását az egykristályos szilícium felületéhez; adjunk hozzá anionos felületaktív anyagot a HF-hez úgy, hogy a HF tisztítóoldatban lévő egykristályos szilícium felülete negatív, a részecske felülete pedig pozitív potenciálú legyen. Anionos felületaktív anyag hozzáadásával a szilícium felület és a részecskefelület potenciálja azonos előjelűvé válhat, vagyis a részecske felületi potenciálja pozitívról negatívra változik, ami megegyezik a szilícium lapka felületének negatív potenciáljával, úgy, hogy az elektromos taszítás a szilíciumlapka felülete és a részecskefelület között jön létre, megakadályozva ezzel a részecskék tapadását; adjon hozzá komplexképzőt a HF tisztítóoldathoz, hogy szennyeződésekkel komplexet képezzen, amely közvetlenül feloldódik a tisztítóoldatban, és nem tapad a szilícium lapka felületéhez.

2.3 SC1 tisztítási technológia

Az SC1 tisztítási technológia a legelterjedtebb, olcsó és nagy hatékonyságú tisztítási módszer az ostya felületéről a szennyeződések eltávolítására. Az SC1 tisztítási technológia egyszerre képes eltávolítani a szerves anyagokat, néhány fémiont és néhány felületi részecskét. Az SC1 elve a szerves anyagok eltávolítására, hogy a hidrogén-peroxid oxidáló hatását és az NH4OH oldó hatását felhasználva a szerves szennyeződést vízben oldódó vegyületekké alakítja, majd az oldattal kiüríti. Oxidáló és komplexképző tulajdonságainak köszönhetően az SC1 oldat egyes fémionokat oxidálhat, ezeket a fémionokat nagy vegyértékű ionokká alakítva, majd további reakcióba lépve lúggal oldható komplexeket képezve, amelyek az oldattal együtt távoznak. Egyes fémeknél azonban nagy az oxidáció után keletkező oxidok szabad energiája, amelyek könnyen megtapadnak az ostya felületén lévő oxidrétegen (mivel az SC1 oldat bizonyos oxidáló tulajdonságokkal rendelkezik, és oxidfilmet képez az ostya felületén), ezért nem könnyű eltávolítani, mint például az olyan fémek, mint az Al és a Fe. A fémionok eltávolításakor a fém adszorpciós és deszorpciós sebessége az ostya felületén idővel egyensúlyba kerül. Ezért a fejlett gyártási folyamatokban a tisztítófolyadékot egyszer használják fel olyan eljárásokhoz, amelyeknél magas követelmények vonatkoznak a fémionokra. Használat után közvetlenül lemerül, és többé nem használható. A cél a tisztítófolyadék fémtartalmának csökkentése, hogy a lehető legjobban lemossák a fémet az ostya felületéről. Az SC1 tisztítási technológia hatékonyan távolítja el a felületi részecskék szennyeződéseit is, és a fő mechanizmus az elektromos taszítás. Ebben a folyamatban ultrahangos és megasonic tisztítás végezhető a jobb tisztítási hatás elérése érdekében. Az SC1 tisztítási technológia jelentős hatással lesz az ostya felületi érdességére. Annak érdekében, hogy az SC1 tisztítási technológia hatását az ostya felületi érdességére csökkentsük, megfelelő tisztítófolyadék-komponens arányt kell kialakítani. Ugyanakkor az alacsony felületi feszültségű tisztítófolyadék használata stabilizálja a részecskeeltávolítási sebességet, fenntartja a magas eltávolítási hatékonyságot, és csökkenti az ostya felületi érdességére gyakorolt hatást. Az SC1 tisztítófolyadékhoz felületaktív anyagok hozzáadása csökkentheti a tisztítófolyadék felületi feszültségét. Ezen túlmenően, ha kelátképző szereket adnak az SC1 tisztítófolyadékhoz, a tisztítófolyadékban lévő fém folyamatosan kelátokat képezhet, ami előnyösen gátolja a fémek felületi adhézióját.

2.4 SC2 tisztítási technológia

Az SC2 tisztítási technológia szintén egy alacsony költségű nedves tisztítási technológia, jó szennyeződéseltávolító képességgel. Az SC2 rendkívül erős komplexképző tulajdonságokkal rendelkezik, és oxidáció előtt reakcióba léphet fémekkel, sókat képezve, amelyeket a tisztítóoldattal eltávolítanak. Az oxidált fémionok kloridionokkal való reakciója során keletkező oldható komplexeket is eltávolítjuk a tisztítóoldattal. Elmondható, hogy az ostyát nem befolyásoló feltétel mellett az SC1 tisztítási technológia és az SC2 tisztítási technológia kiegészíti egymást. Lúgos tisztítóoldatban (vagyis SC1 tisztítóoldatban) könnyen előfordul a fémtapadás jelensége a tisztítóoldatban, savas oldatban (SC2 tisztítóoldat) pedig nem könnyű, és erős fémeltávolító képességgel rendelkezik. az ostya felületén. Bár az olyan fémek, mint a Cu, eltávolíthatók az SC1-es tisztítás után, az ostya felületén kialakuló természetes oxidfilm néhány fémtapadási problémája nem oldódott meg, és nem alkalmas SC2 tisztítási technológiára.

2.5 O3 tisztítási technológia

A forgácsgyártási folyamatban az O3 tisztítási technológiát elsősorban a szerves anyagok eltávolítására és a DIW fertőtlenítésére használják. Az O3 tisztítása mindig oxidációval jár. Általánosságban elmondható, hogy az O3 felhasználható bizonyos szerves anyagok eltávolítására, de az O3 oxidációja miatt az ostya felületén újra lerakódás történik. Ezért a HF-et általában az O3 felhasználási folyamatában használják. Ezen túlmenően a HF O3-mal történő felhasználása bizonyos fémionokat is eltávolíthat. Meg kell jegyezni, hogy általában a magasabb hőmérséklet előnyös a szerves anyagok, részecskék és még a fémionok eltávolítására is. Az O3 tisztítási technológia alkalmazása esetén azonban a DIW-ben oldott O3 mennyisége a hőmérséklet emelkedésével csökken. Más szóval, a DIW-ben oldott O3 koncentrációja a hőmérséklet emelkedésével csökken. Ezért a tisztítási hatékonyság maximalizálása érdekében optimalizálni kell az O3 folyamat részleteit. A félvezetőgyártásban az O3 a DIW fertőtlenítésére is használható, főként azért, mert az ivóvíz tisztítására használt anyagok általában klórt tartalmaznak, ami a chipgyártás területén elfogadhatatlan. Egy másik ok, hogy az O3 oxigénné bomlik, és nem szennyezi a DIW rendszert. Szükséges azonban a DIW oxigéntartalmának szabályozása, amely nem haladhatja meg a félvezetőgyártásban előírt követelményeket. 2.6 Szerves oldószeres tisztítási technológia A félvezető gyártási folyamatban gyakran vesznek részt speciális eljárások. A fent bemutatott módszereket sok esetben nem lehet alkalmazni, mert a tisztítási hatékonyság nem elegendő, egyes, le nem mosható komponensek maratnak, és nem képződnek oxidfilmek. Ezért bizonyos szerves oldószereket is használnak a tisztítás céljának eléréséhez.

3 Következtetés

A félvezető gyártási folyamatban a tisztítási folyamat a legtöbb ismétlődést okozó folyamat. A megfelelő tisztítási technológia alkalmazásával nagymértékben javítható a forgácsgyártás hozama. A szilícium lapkák nagy méretével és az eszközszerkezetek miniatürizálásával a halmozási sűrűség indexe nő, és egyre magasabbak az ostyatisztítási technológiával szemben támasztott követelmények. Szigorúbb követelmények vonatkoznak az ostya felületének tisztaságára, a felület kémiai állapotára, az érdességre és az oxidfilm vastagságára. A kiforrott folyamattechnológián alapuló cikk bemutatja az ostyatisztítási technológiát a fejlett ostyagyártásban és a különböző tisztítási eljárások tisztítási elveit. A gazdaságosság és a környezetvédelem szempontjából az ostyatisztítási folyamat technológia fejlesztése jobban megfelelhet a fejlett ostyagyártás igényeinek.